Tecnologia MIM

METAL INJECTION MOLDING

I vantaggi di due mondi

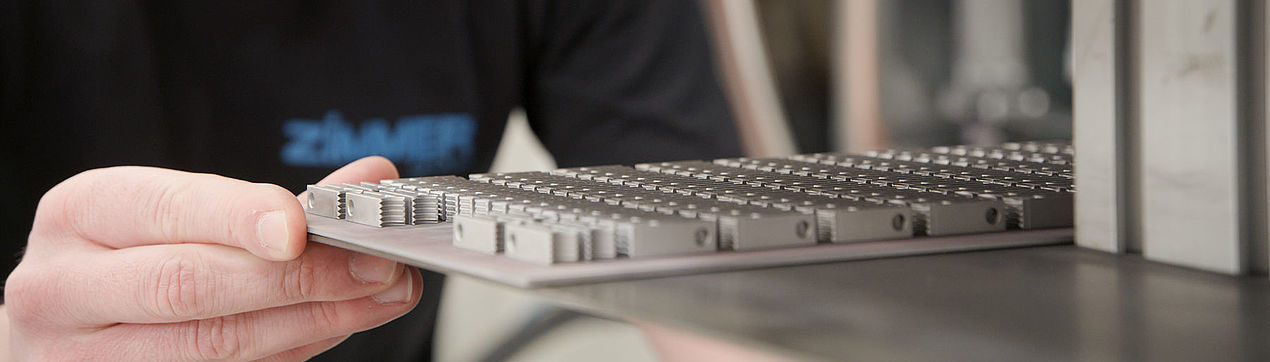

La produzione di componenti di serie in metallo caratterizzati da forme complesse richiede solitamente un grande impegno. Fortunatamente grazie alla tecnologia MIM dello Zimmer Group esiste un'alternativa superiore studiata per questi particolari elaborati.

Con il processo MIM creiamo praticamente qualsiasi parte in metallo mediante stampaggio a iniezione con una facilità paragonabile al processo dedicato alla plastica. Combiniamo con eleganza le possibilità di geometrie offerte dal processo di stampaggio a iniezione di materie plastiche con le eccellenti proprietà di resistenza e usura dei metalli.

Il risultato è una tecnologia formidabile per la produzione di componenti di serie in metallo dalle forme complesse a prezzi davvero interessanti.

As a result, MIM technology offers you a host of appealing advantages:

- As a result, MIM technology offers you a host of appealing advantages:

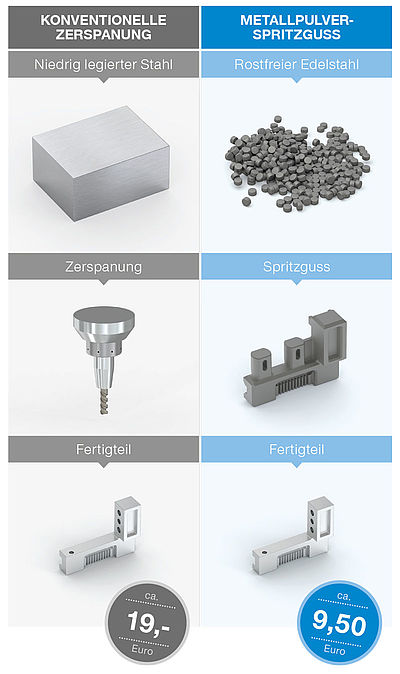

- Cost-effective series production of metallic workpieces

- Entirely new level of freedom for designing parts

- Combines the advantages of injection molding technology with the outstanding strength and wear characteristics of metals

- Series production of smaller components with weights from 0.3 g to 150 g

- Complex components with a wall thickness down to 0.2 mm

- Ability to implement small and large holes, inner and outer threading, cross holes, undercuts and gear teeth

- Full utilization of the strength properties of the material being used

- Mechanical strength of workpieces equal to conventional manufacturing processes

- Surface treatment using frictional grinding, mirror polishing, sandblasting, passivation, electropolishing or etching

- Coating using burnishing or plating with chrome, copper, nickel, silver or gold

- Avoids production costs and the use of expensive assembly and connection techniques

- Significantly lower costs for complex components

- 25% to 65% less expensive than conventional production processes

- Applicable in a vast assortment of areas: Gearbox parts, watches, jewelry, eyeglass parts, surgical instruments, tweezers, dental braces, small and micro-sized parts for mobile phones, computers or other devices

Material properties-PDF

MIM Il processo

Materia prima

Il materiale di partenza per lo stampaggio a iniezione di metallo costituisce la cosiddetta “materia prima”. Questo è costituito per circa il 60 vol.% di polvere di metallo e 40 vol.% di un legante, quindi una miscela di polimeri e cere. La miscelazione omogenea di tutti gli elementi è di importanza cruciale, perché solo così si garantiscono un'elaborazione ottimale e una qualità di prodotto costante nel processo successivo.

Stampaggio a iniezione

La materia prima viene elaborata in modo simile a un granulato plastico su comuni macchine per stampaggio a iniezione. La quantità di legante viene fusa a temperatura elevata e la massa altamente viscosa di polvere di metallo e legante viene quindi iniettata nello stampo del rispettivo componente. I particolari in polvere di metallo e legante così formati sono chiamati “parte verde” e devono essere convertiti nei successivi processi in componenti puramente metallici.

Debinding

In fase di debinding si procede alla rimozione della parte verde contenuta nel legante. Questo avviene solitamente tramite dissoluzione dei componenti del legante mediante solvente o reazione catalitica. Ciò che rimane è un elemento poroso tenuto insieme da componenti residui del legante. Queste cosiddette “parti marroni” vengono sottoposte a un ulteriore processo di debinding termico all'interno di un forno. Ciò significa che il legante rimanente evapora dal componente a una temperatura compresa tra 400°C e 900°C. Le particelle metalliche iniziano contemporaneamente a legarsi tra loro, formando così i cosiddetti colli di sinterizzazione. Essi conferiscono al componente sufficiente stabilità per la successiva fase di sinterizzazione.

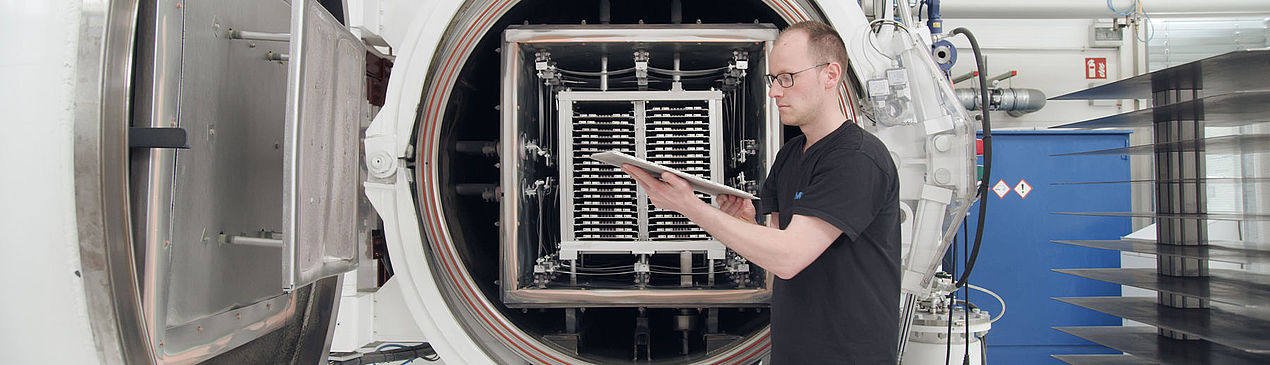

Sinterizzazione

L'ultima fase di processo, la sinterizzazione, chiude i pori lasciati dal legante. I componenti vengono compattati a temperature generalmente superiori a 1.000°C. La distribuzione della temperatura nel forno di sinterizzazione è fortemente dipendente dal materiale e dalla geometria del componente. Questa fase di processo deve essere attentamente adattata o sviluppata a seconda di ciascuna geometria e materiale, poiché è con questa cura che si può garantire la massima qualità dei componenti per l'intero ciclo di vita.

Modulo di richiesta

Metal injection molding - MIM

Tempo di elaborazione delle offerte

- Parti in plastica - entro 3 giorni lavorativi*.

- Parti MIM - entro 3 giorni lavorativi*.

- Strumenti per lo stampaggio a iniezione (plastica/MIM) - entro 3 giorni lavorativi*.

- Cambi di utensili - entro 3 giorni lavorativi*

- Servizi (fresatura, tornitura, erosione) - entro 3 giorni lavorativi*.

*Prequisito: il design del componente è completato o rilasciato.