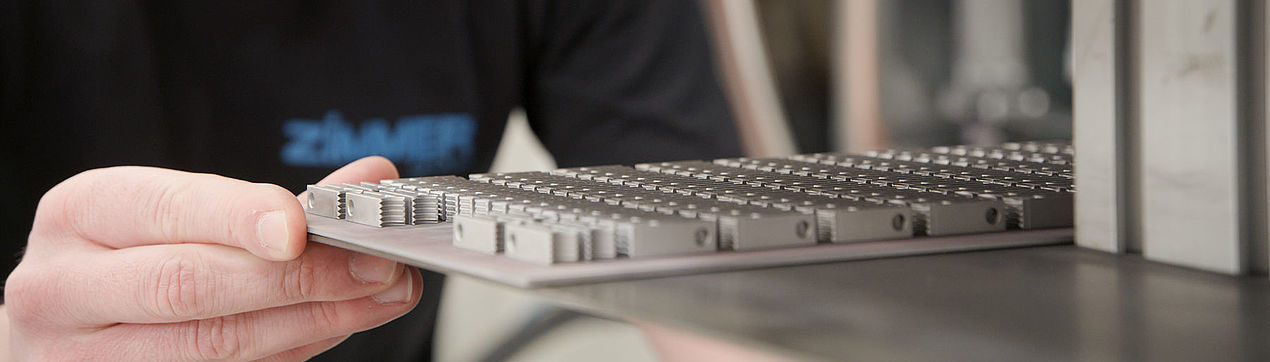

MIM-technologie

SPUITGIETEN VAN METALEN

VOORDELEN UIT TWEE WERELDEN

Complex gevormde serieonderdelen van metaal zijn meestal erg duur om te produceren – maar gelukkig is er met de MIM-technologie van de Zimmer Group nu een superieur alternatief voor dergelijke veeleisende werkstukken!

Met het MIM-procedé maken wij metalen onderdelen in vrijwel elke vorm door middel van spuitgieten – net zo gemakkelijk als wanneer ze van kunststof zouden zijn! Wij combineren op elegante wijze de geometrische vrijheid van kunststofspuitgieten met de uitstekende sterkte en slijtage-eigenschappen van metalen.

Het resultaat is een algeheel overtuigende technologie voor de productie van complex gevormde metalen seriecomponenten – en dat tegen zeer aantrekkelijke prijzen!

De MIM-technologie biedt u dus een groot aantal overtuigende voordelen:

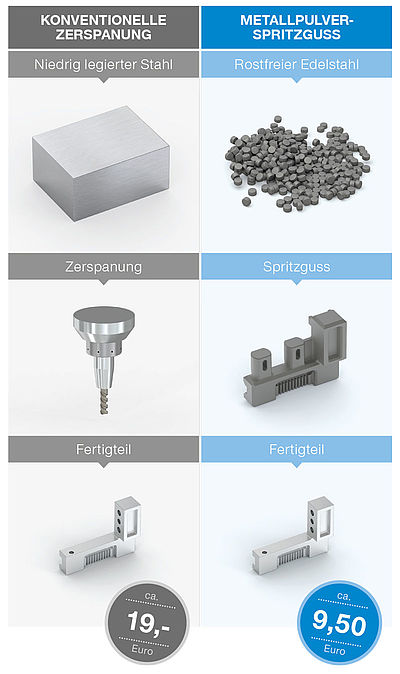

- Rendabele serieproductie van complexe metalen componenten

- Ontwerpvrijheid bij de ontwikkeling van uw componenten of samenstellingen

- Materiaalvrijheid: roestvrij staal, laaggelegeerd staal, HSS-staal, evenals harde metalen, titanium en titaniumlegeringen en zware metalen

- Serieproductie van onderdelen met een gewicht van 0,3 g tot 150 g stukgewicht

- Complexe onderdelen met wanddiktes tot 0,2 mm kunnen worden gerealiseerd

- Boringen, inwendige en uitwendige schroefdraad, ondersnijdingen en vertandingen

- Mechanische sterkte en bewerkbaarheid, zoals bij conventioneel vervaardigde werkstukken

- Oppervlaktebehandeling door vibratieslijpen, spiegelpolijsten, zandstralen, passiveren, elektrolytisch polijsten of beitsen

- Coaten door polijsten, chromateren, verkoperen, vernikkelen, verzilveren of vergulden

- Vermijdt productiekosten door besparing van kostenintensieve montage- en verbindingstechniek

- Bij complexe componentgeometrieën ca. 25% tot 65% goedkoper dan conventionele productieprocedés

- Toepassingsgebieden zijn overal te vinden waar kleine complexe metalen serieonderdelen worden gebruikt, zoals in tandwielonderdelen, de horloge-, juwelen- en brilindustrie, in medisch-technische onderdelen, in werktuigbouwkundige en handlingonderdelen, in kleine onderdelen voor mobiele telefoons, computers en andere toestellen.

Materiaaleigenschappen-pdf

MIM – Het proces

Grondstof

Het uitgangsmateriaal voor het spuitgieten van metaalpoeder is de zogenaamde "feedstock". Dit bestaat uit ongeveer 60 vol.% van het desbetreffende metaalpoeder en 40 vol.% van een bindmiddel, d.w.z. een mengsel van polymeren en was. De homogene menging van alle componenten is van centraal belang, aangezien alleen op die manier een optimale verwerking en een constante productkwaliteit in het daaropvolgende proces kunnen worden gewaarborgd.

Spuitgieten

De grondstof wordt op dezelfde wijze verwerkt als een kunststofgranulaat op conventionele spuitgietmachines. Het bindmiddel wordt bij hoge temperatuur gesmolten en de zeer viskeuze massa van metaalpoeder en bindmiddel wordt vervolgens in de matrijs van het desbetreffende bestanddeel gespoten. De resulterende werkstukken van metaalpoeder en bindmiddel worden "groene deel" genoemd en moeten worden omgevormd tot zuiver metalen onderdelen in de volgende processen

Ontbinden

In de ontbindingsstap wordt het groene deel van het hoofdaandeel aan het bindmiddel onttrokken. Dit gebeurt gewoonlijk door de bindmiddelcomponent op te lossen met een oplosmiddel of door een katalytische reactie. Wat overblijft is een poreus bestanddeel dat bijeengehouden wordt door restbestanddelen van het bindmiddel.

Deze zogenaamde "bruine delen" worden thermisch ontbonden in een oven. Dit betekent dat bij verhoogde temperaturen tussen 400 °C en 900 °C het resterende bindmiddel uit het bestanddeel wordt verdampt. Tegelijkertijd beginnen de metaaldeeltjes zich te binden door zogenaamde sinterhalzen te vormen. Zij geven het bestanddeel voldoende stabiliteit voor de daaropvolgende sinterstap.

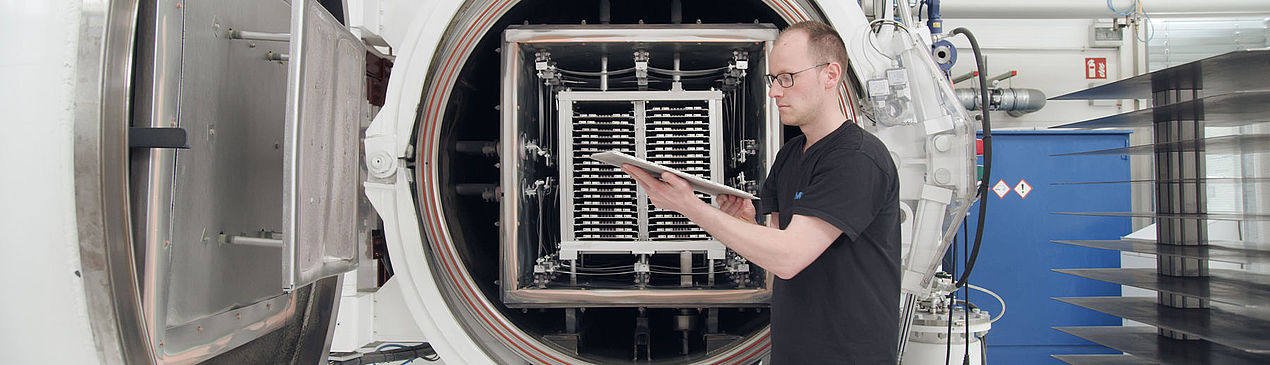

Sinteren

De laatste processtap, het sinteren, sluit de poriën die door het bindmiddel zijn achtergelaten. De componenten worden samengeperst bij hoge temperaturen van meestal meer dan 1.000 °C. Het temperatuurprofiel in de sinteroven is sterk afhankelijk van het materiaal en de geometrie van het onderdeel.

Daarom moet deze processtap zorgvuldig worden aangepast of ontwikkeld voor elke componentgeometrie en elk materiaal – want deze zorg garandeert u de optimale kwaliteit van de componenten gedurende de hele levenscyclus.

Aanvraagformulier

Spuitgieten van metaal – MIM

Verwerkingstijd voor aanbiedingen

- Kunststof onderdelen – binnen 3 werkdagen*

- MIM-onderdelen – binnen 3 werkdagen*

- Spuitgietgereedschap (kunststof/MIM) – binnen 3 werkdagen* Gereedschapsaanpassingen – binnen 3 werkdagen*

- Services (frezen, draaien, eroderen) – binnen 3 werkdagen*

*Vereiste: Componentenontwerp is voltooid of vrijgegeven.