MIM technológia

METAL INJECTION MOLDING

Výhody z dvoch svetov

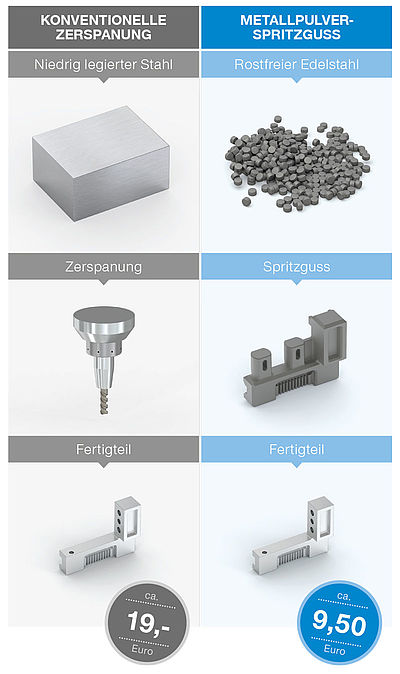

Komplexné tvarované sériové diely z kovu sú väčšinou veľmi nákladné z hľadiska výroby - našťastie s MIM technológiou skupiny Zimmer Group teraz existuje lepšia alternatíva pre tieto náročné obrobky!

Pomocou metódy MIM vyrábame pomocou vstrekovania kovové diely takmer ľubovoľných tvarov - tak jednoducho, ako keby boli z plastu! Pritom veľmi elegantne spájame geometrickú voľnosť injekčného tvárnenia plastov s vynikajúcimi pevnostnými vlastnosťami a vlastnosťami opotrebenia kovov.

Výsledok je úplne presvedčivá technológia na výrobu komplexných tvarovaných kovových sériových dielov - a to za veľmi atraktívnu cenu!

As a result, MIM technology offers you a host of appealing advantages:

- As a result, MIM technology offers you a host of appealing advantages:

- Cost-effective series production of metallic workpieces

- Entirely new level of freedom for designing parts

- Combines the advantages of injection molding technology with the outstanding strength and wear characteristics of metals

- Series production of smaller components with weights from 0.3 g to 150 g

- Complex components with a wall thickness down to 0.2 mm

- Ability to implement small and large holes, inner and outer threading, cross holes, undercuts and gear teeth

- Full utilization of the strength properties of the material being used

- Mechanical strength of workpieces equal to conventional manufacturing processes

- Surface treatment using frictional grinding, mirror polishing, sandblasting, passivation, electropolishing or etching

- Coating using burnishing or plating with chrome, copper, nickel, silver or gold

- Avoids production costs and the use of expensive assembly and connection techniques

- Significantly lower costs for complex components

- 25% to 65% less expensive than conventional production processes

- Applicable in a vast assortment of areas: Gearbox parts, watches, jewelry, eyeglass parts, surgical instruments, tweezers, dental braces, small and micro-sized parts for mobile phones, computers or other devices

Material properties-PDF

MIM Metóda číslo Jedna

zmes po granulácii

Východzí materiál pre injekčné tvárnenie kovov tvorí zmes po granulácii - tzv. feedstock. Táto sa skladá z cca 60 obj.-% príslušného kovového prášku a 40 obj.-% z pojiva, teda zmesi polymérov a voskov.

Kľúčový význam má pritom homogénne zmiešanie všetkých zložiek, pretože len tak je v následnom procese zaručené optimálne spracovanie a nemenná kvalita výrobku.

vstrekovanie

Východzí materiál sa spracúva podobne ako granulát z plastov na bežných vstrekovacích strojoch. Pojivo sa pri zvýšenej teplote roztaví, a vysokoviskózna hmota z kovového prášku a pojiva sa následne vstrekne do formy príslušného dielu. Takto vzniknuté obrobky z kovového prášku a pojiva sa nazývajú surové výlisky a musia sa v nasledujúcich procesoch premeniť na čisto kovové diely.

Odstraňovanie spojiva

Pri odstraňovaní pojiva sa zo surových výliskov odstráni hlavná zložka pojiva. Toto sa za normálnych okolností realizuje uvoľnením spojovacej zložky prostredníctvom rozpúšťadla alebo katalytickej reakcie. Zostane pórovité teleso, ktoré držia pohromade zvyškové zložky pojiva. Z týchto pórovitých telies sa potom v peci tepelne odstráni zvyškové pojivo. To znamená, že pri zvýšenej teplote od 400 °C do 900 °C sa z dielu odparí zvyškové pojivo. Súčasne sa začnú spájať kovové častice, ktoré začnú vytvárať takzvané hrdlá. Dodávajú dielu dostatočnú stabilitu pre nasledujúce spekanie.

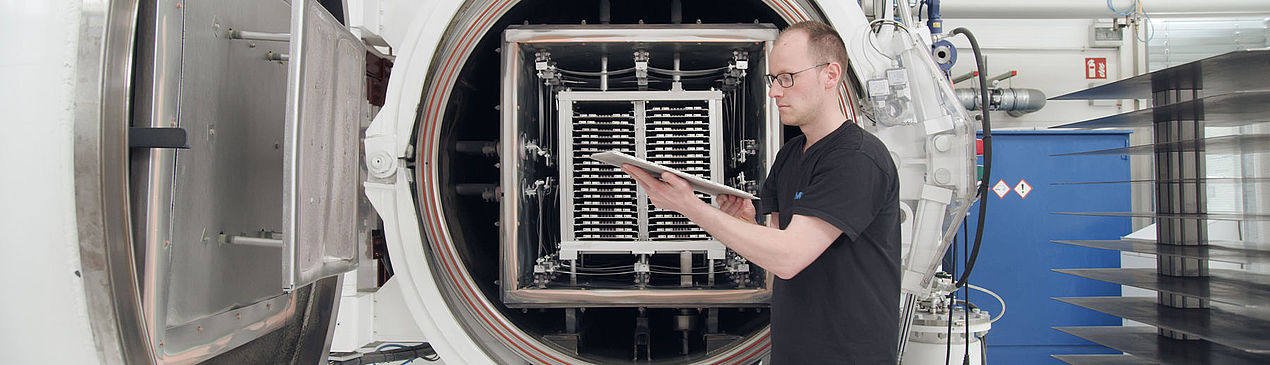

Spekanie

V poslednom kroku – pri spekaní – sa zatvoria póry zanechané po pojive. Diely sa zhutňujú pri vysokých teplotách, ktoré sú väčšinou vyššie ako 1 000 °C. Príslušný teplotný profil v spekacej peci výrazne závisí od materiálu a geometrie dielu. Z tohto dôvodu tento procesný krok musí starostlivo prispôsobiť resp. vyvinúť pre každú geometriu dielca a každý materiál – táto starostlivosť vám potom zaručuje optimálnu kvalitu dielov počas celej doby životnosti.

Formulár na dopyt

Metal injection molding - MIM

Čas spracovania ponúk

- Plastové diely - do 3 pracovných dní*.

- Diely MIM - do 3 pracovných dní*.

- Vstrekovacie nástroje (plast/MIM) - do 3 pracovných dní*.

- Výmena nástrojov - do 3 pracovných dní*

- Služby (frézovanie, sústruženie, erózia) - do 3 pracovných dní*.

*Predpoklad: návrh komponentu je dokončený alebo uvoľnený.