Greifen und Bearbeitung für Drahtbiegeteile

Bei der Bahner und Schäfer GmbH dreht sich alles um technische Federn und Biegeteile. Bereits seit 1931 und seit mehr als drei Generationen werden dort Kompetenz und technische Erfahrung weitergegeben. Die heutige Inhabergeneration mit Tabea und Matthias Schäfer übernahm 1994 das Unternehmen - damals noch am Standort Lugau - und investiert seitdem jährlich. In der jetzigen Produktionshalle, die sich am Fuße des Erzgebirges in der Kleinstadt Oelsnitz befindet, ist die Federproduktion mit modernsten Maschinen und Anlagen (u.a. mit einem modernen CNC-gesteuerten Biegezentrum) ausgestattet.

Trotz Hightech bis vor kurzem noch Einiges von Hand

In der Vergangenheit liefen trotz des hohen technologischen Standards und Automatisierungsgrades im Unternehmen noch einige abschließende Prozesse im Biegezentrum manuell. Bei der Endenbearbeitung der Drahtbiegeteile z.B. wurde nach dem Biegevorgang das Produkt mittels einer Schneide vom Rohdraht abgetrennt und fiel dann über eine Rutsche in eine große Kiste. Um die im Prozess entstandenen inneren Spannungen der Biegeteile zu mindern, musste ein Großteil der Produkte einer nachträglichen Wärmebehandlung unterzogen werden. Ein homogenes Werkstoffgefüge konnte nach der Wärmebehandlung jedoch nur erreicht werden, wenn die Teile vereinzelt im Ofen positioniert wurden. Diese Vereinzelung der Teile sowie deren Positionierung erfolgten mühsam per Hand, erforderten für den Werker einen großen zeitlichen Aufwand und stellten einen nicht unerheblichen Kostenfaktor dar. Auch die Qualität der Biegeteile litt durch mögliche Verformungen aufgrund einer Verhakung der einzelnen Werkstücke beim Herausnehmen und Separieren aus der Kiste. Ein weiterer Produktionsschritt erfolgte bisher ebenfalls per Hand: Bestimmte Teile mussten sehr aufwändig nachträglich an den Kanten angefast werden, was die Produktionskosten negativ beeinflusste.

Biegeteile-Produktion wird automatisiert

Um nun die Biegeteile-Produktion weiterzuentwickeln, hatte die Bahner und Schäfer GmbH zusammen mit dem Institut Chemnitzer Maschinen- und Anlagenbau e.V (ICM) erörtert, wie eine Automatisierungslösung dem Unternehmen helfen könnte, die Kosten zu senken, die Produktivität zu steigern sowie ihre Mitarbeiter effizienter einzusetzen bzw. von der tristen Tätigkeit des manuellen Vereinzelns zu befreien.

Mit ICM als Projektpartner hatte sich Bahner und Schäfer dabei einen echten Spezialisten ins Haus geholt. Das ICM ist eine private, gemeinnützige, anwendungsorientierte Forschungseinrichtung (Industrieforschungseinrichtung), deren vorrangige Zielstellung es ist, neue technische und technologische Möglichkeiten für KMU zu erschließen. Dabei greifen sie auf eine langjährige Erfahrung und hohe Kompetenz zurück. Die Herausforderung bestand für das ICM darin, ein System bzw. eine Anlage zu konstruieren, welche sich in die bestehenden Prozesse integrieren lässt, einfach bedienbar ist sowie akzeptable Amortisationskosten aufweist. Neben der reinen Robotik mussten bei einer erfolgreichen Einführung aber vor allem wichtige Fragen wie flexible Greifersysteme, Zu- und Abführung von Material und Energie sowie die Maschinensicherheit geklärt werden.

Flexible Roboterzelle und Drahtendenbearbeitungsmaschine als Lösung

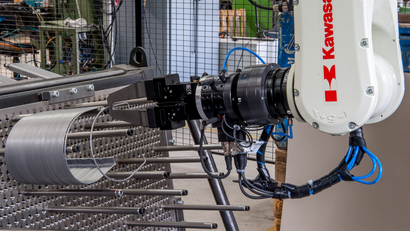

Neben einer eigens konstruierten Drahtendenbearbeitungsmaschine, welche die Teile automatisch anfast,setzte das ICM bei der Lösung für einen automatisierten Vereinzelungs-Prozess der gebogenen Bauteile auf eine flexible Roboterzelle. Innerhalb eines Schutzzaunes kommt nun ein Industrieroboter zum Einsatz, welcher die Biegeteile von der Drahtbiegemaschine abholt und in einer Vorrichtung lagedefiniert auf ein Register aufhängt bzw. kontrolliert ablegt. Das Hängeregister dient als eine Zwischenstation vor der Weiterbearbeitung, um alle Biegeteile, welche sich aufhängen lassen, ohne Verhakung zu lagern. Das Handling der Applikation besteht aus einem XY-Linearachssystem (2000 x 3000 mm), welches sich aus einer Doppeltandem- und einer Einzelachse mit Mitläufer zusammensetzt, sowie einem sechsachsigen Kawasaki Roboter RS010L. Das Achsportal ermöglicht die Bewegung des Roboters auf einer 7. und 8. Achse und vergrößert somit seinen Arbeitsraum.

Vielfältige Biegeteile erfordern vielseitige Greifer

Für das Handling der vielfältigen Biegeteile stehen dem Roboter verschiedene Greifer zur Verfügung. Dabei bedient sich der Roboter aus einem großen Pool an vorrätigen Greifern, dem sogenannten Greiferbahnhof. Hier kann er für die jeweils entsprechende Aufgabe den passenden Greifer auswählen.

Als Greifwerkzeuge hatte das ICM hybride Greifer (u.a. GPP5000IL) des Greiferspezialisten Zimmer Group aus Rheinau ausgewählt. „Wir benötigten eine hohe Greifkraft, da die Teile während der Fahrt sicher gehalten werden müssen. Neben einem großen Hub, war die aktuelle Position des Greifers für den Prozess wichtig, um z.B. zu erkennen, ob der Draht genau gegriffen wurde. Dies wird über das integrierte Messsystem realisiert. Die mitgelieferte IO-Link-Technologie war zur Übertragung unserer Messdaten, wie z.B. Zustandsdaten, Positionierdaten etc., von großem Vorteil. Das Werkzeugwechselsystem (WWR63F) von Zimmer haben wir eingesetzt, um eine Perspektive beim Handling von zukünftig größeren Werkstücken zu haben.“ begründet Marcel Ott, einer der Projektverantwortlichen von ICM, seine Entscheidung. Zur Zusammenarbeit mit der Zimmer Group äußerte sich Herr Ott besonders positiv hinsichtlich der extrem schnellen Reaktionszeit, der kompetenten Antwort, der Zurverfügungstellung eines passenden Musters und schlussendlich auch des Preises der Greifer und ihrer Peripherie.

Mit einem Achsausgleich zum Erfolg

Die Projektverantwortlichen von ICM hatten während der Umsetzung des Projekts einige Herausforderungen zu bewältigen. Neben der sehr komplexen Montage der Roboterzelle vor Ort, gab es anfangs auch in der Produktion selbst kleine Anlaufschwierigkeiten. So stellte sich z.B. heraus, dass das Biegeteil bzw. der Rohdraht beim Handling durch den Schneideprozesses jedes Mal leicht seine Lage veränderte. Da der Greifer jedoch im Moment des Abschneidens seine Position unverändert starr beibehielt, hatte sich das Werkstück bei jedem Schnitt ein Stück weit verbogen. „Um diesem Prozess nun erfolgreich entgegenzuwirken, haben wir an die letzte Achse des Roboters einen Achsausgleich (Modell AR63P) montiert, der im Moment des Cuttens (pneumatisch drucklos) weich gestellt wird und erst nach dem kompletten Cut durch exakt getimtes pneumatisches Ansteuern des Verriegelungskolbens wieder in seine gewohnte Steifigkeit zurückkehrt,“ schildert Thomas Schröder – technischer Support & Vertrieb vom Greifer-Hersteller Zimmer Group seine schnelle und einfache Lösung dieses Problems.

Das Ergebnis dieser gesamten Anlage kann sich nun sehen lassen: Die Geschäftsführung der Bahner und Schäfer GmbH ist sichtlich begeistert und auch der Projektpartner ICM ist mit seiner eigenen Umsetzung sehr zufrieden. Das schnelle automatisierte Handling ermöglichte eine deutliche Produktivitätssteigerung. Das Anlagensystem ist so konzipiert, dass der Bediener das Robotersystem für jedes neue Teil innerhalb von 15 Minuten einrichten kann. Ein Umrüsten ist durch Verwenden von Rezepten in Sekunden möglich. Beeindruckt zeigt sich Alexander Reinhold, Verantwortlicher für Qualitätssicherung bei Bahner und Schäfer hinsichtlich der deutlichen Qualitätssteigerung in der Biegeteileproduktion.

Dank des maschinellen Anfasens kann jetzt noch genauer gearbeitet werden und die Verformungen an den Biegeteilen, die durch die Verhakungen bei der manuellen Entnahme aus der Kiste entstanden, sind Vergangenheit. Darüber hinaus ist für den Werker die monotone Tätigkeit des Vereinzelns von Hand entfallen. Mit einer gesteigerten Motivation kann er zukünftig wertvollere Aufgaben im Unternehmen übernehmen. Die Anlage ist für Herrn Reinhold jedoch nur der erste Schritt der Automatisierung. Weitere sollen folgen. Die nächste Phase könnte z.B. die Erweiterung der Anlage sein, so dass zukünftig auch komplexere Werkstücke bzw. Biegeteile bearbeitet werden können.