MIM-Technologie

METAL INJECTION MOLDING

VORTEILE AUS ZWEI WELTEN

Komplexe geformte Serienbauteile aus Metall sind meist sehr aufwändig in der Produktion - aber glücklicherweise gibt es mit der MIM-Technik der Zimmer Group jetzt eine überlegene Alternative für solche anspruchsvollen Werkstücke!

Mit dem MIM-Verfahren stellen wir nahezu beliebig geformte Metallteile im Spritzgießverfahren her - so einfach, als wären sie aus Kunststoff! Dabei kombinieren wir ganz elegant die geometrischen Freiheiten des Kunststoffspritzgießens mit den hervorragenden Festigkeits- und Verschleißeigenschaften von Metallen.

Das Ergebnis ist eine rundum überzeugende Technologie für die Fertigung von komplex geformten metallischen Serienbauteilen - und zwar zu sehr attraktiven Preisen!

Die MIM-Technologie bietet Ihnen damit eine Fülle an überzeugenden Vorteilen:

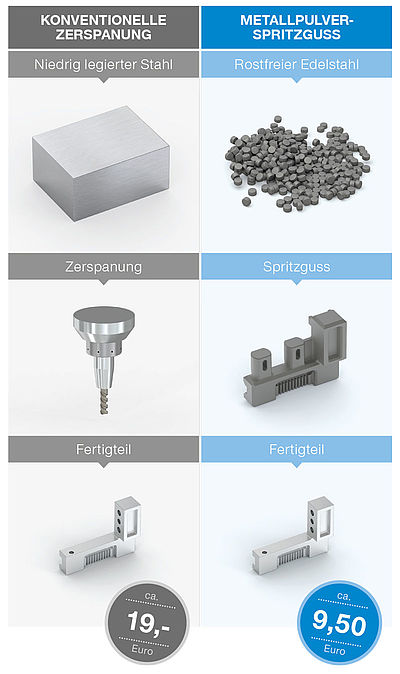

- Kostengünstige Serienproduktion von komplexen metallischen Bauteilen

- Konstruktionsfreiheit bei der Entwicklung Ihrer Bauteile bzw. Baugruppen

- Materialfreiheit: Edelstähle, niedrig legierte Stähle, HSS Stähle, sowie Hartmetalle, Titan und Titanlegierungen und Schwermetalle

- Serienfertigung von Bauteilen mit Gewichten von 0,3 g bis 150 g Teilegewicht

- Komplexe Bauteile mit Wandstärken bis 0,2 mm können realisiert werden

- Bohrungen, Innen- und Außengewinde, Hinterschneidungen und Verzahnungen

- Mechanische Festigkeit und Bearbeitbarkeit, wie bei konventionell hergestellten Werkstücken

- Oberflächenbehandlung durch Gleitschleifen, Hochglanzpolieren, Sandstrahlen, Passivieren, Elektropolieren oder Beizen

- Beschichtung durch Brünieren, Chromatisieren, Verkupfern, Vernickeln, Versilbern oder Vergolden

- Vermeidet Fertigungskosten durch die Einsparung von kostenintensiver Aufbau- und Verbindungstechnik

- Bei komplexen Bauteilgeometrien ca. 25 % - 65 % günstiger als herkömmliche Produktionsverfahren

- Anwendungsgebiete finden sich überall, wo kleine komplexe metallische Serienbauteile Ihren Einsatz finden, wie z.B. in Getriebeteilen, der Uhren-, Schmuck- und Brillenindustrie, in medizintechnische Komponenten, in Maschinenbau- und Handlingskomponenten, in Kleinteilen für Mobiltelefone, Computer und sonstige Geräte.

KONTAKT

MIM - Das Verfahren

Feedstock

Das Ausgangsmaterial für den Metallpulverspritzguss bildet der sogenannte „Feedstock“. Dieser besteht aus ca. 60 Vol.-% des jeweiligen Metallpulvers und 40 Vol.-% aus einem Binder, also einer Mischung aus Polymeren und Wachsen. Von zentraler Bedeutung ist dabei die homogene Vermischung aller Bestandteile, denn nur so ist im Folgeprozess eine optimale Verarbeitung und eine gleichbleibene Produktqualität gewährleistet.

Spritzguss

Der Feedstock wird analog zu einem Kunststoffgranulat auf herkömmlichen Spritzgießmaschinen verarbeitet. Der Binderanteil wird unter erhöhter Temperatur aufgeschmolzen, und die hochviskose Masse aus Metallpulver und Binder wird anschließend in die Form des jeweiligen Bauteils gespritzt. Die so entstandenen Werkstücke aus Metallpulver und Binder werden „Grünteil“ genannt und müssen in den nachfolgenden Prozessen zu rein metallischen Bauteilen umgewandelt werden.

Entbinden

Im Entbinderungsschritt wird dem Grünteil der Hauptanteil des Binders entzogen. Dies geschieht normalerweise durch das Herauslösen der Binderkomponente durch Lösungsmittel oder durch eine katalytische Reaktion. Zurück bleibt ein poröses Bauteil, das durch Restkomponenten des Binders zusammengehalten wird.

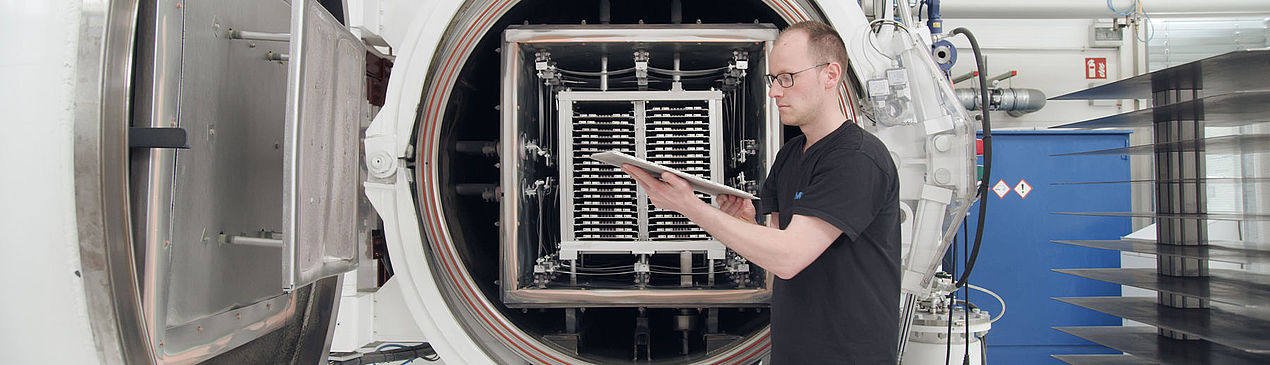

Diese sogenannten „Braunteile“ werden in einem Ofen thermisch restentbindert. Dies bedeutet, dass bei erhöhter Temperatur zwischen 400 °C und 900 °C der Restbinder aus dem Bauteil verdampft wird. Gleichzeitig beginnen die Metallpartikel, sich zu verbinden, indem sie sogenannte Sinterhälse ausbilden. Sie geben dem Bauteil ausreichend Stabilität für den nachfolgenden Sinterschritt.

Sintern

Der letzte Verfahrensschritt, das Sintern, schließt die vom Binder zurückgelassenen Poren. Die Bauteile werden bei hohen Temperaturen von meist über 1.000 °C verdichtet. Das jeweilige Temperaturprofil im Sinterofen hängt stark vom Material und der Bauteilgeometrie ab.

Aus diesem Grund muss dieser Prozessschritt für jede Bauteilgeometrie und jedes Material sorgfältig angepasst bzw. entwickelt werden - denn diese Sorgfalt garantiert Ihnen die optimale Qualität der Bauteile über den gesamten Lebenszyklus hinweg.

FAQ - Häufige Fragen und Antworten zum MIM-Verfahren

Allgemeine Fragen rund um MIM

Die Metallpulverspritzguss-Technologie (MIM) kombiniert die Designfreiheit des Kunststoffspritzgusses mit den Vorteilen metallischer Werkstoffe. Damit können komplexe Metallteile in hoher Präzision und großen Stückzahlen gefertigt werden.

MIM ermöglicht die Produktion filigraner und hochpräziser Bauteile mit hoher Materialausnutzung und minimalem Nachbearbeitungsaufwand. Das Verfahren ist besonders kosteneffizient bei der Serienfertigung komplexer Metallkomponenten.

Eine Vielzahl von Metallen ist für MIM geeignet, darunter rostfreie Stähle, Werkzeugstähle, Titan und spezielle Legierungen mit hohen Festigkeitseigenschaften oder Korrosionsbeständigkeit.

Typische Einsatzgebiete sind die Medizintechnik, Automobilindustrie, Luft- und Raumfahrt, Elektronik, Uhren- und Schmuckindustrie sowie industrielle Anwendungen mit hohen Anforderungen an Präzision und Materialeigenschaften. Generell kommen MIM-Teile überall dort zum Einsatz, wo kleine, komplexe Metallteile in großen Stückzahlen benötigt werden.

Die Fertigungstoleranzen liegen typischerweise bei ±0,5 % der Nennmaßgröße ggf. sogar bis zu 0,3 %. Durch gezielte Nachbearbeitung an den Funktionsmaßen durch Fräsen, Drehen, Schleifen oder Polieren lassen sich noch genauere Toleranzen erzielen.

MIM ist ideal für mittlere bis große Serienproduktionen. Für kleinere Stückzahlen bieten wir alternative Fertigungsverfahren wie CNC-Bearbeitung oder additive Fertigung an.

MIM bei der Zimmer Group: Unsere Stärken

Dank unserer hochautomatisierten Fertigungsprozesse können wir MIM-Bauteile besonders effizient und mit kurzen Produktionszeiten herstellen. Dies ermöglicht schnelle Lieferzeiten und eine kosteneffiziente Serienproduktion.

Die Zimmer Group vereint 15 Technologiebereiche unter einem Dach. Neben jahrzehntelangem Know-how in Handhabungs-, Roboter-, Vakuum-, Dämpfungs-, Maschinen-, Klemm- und Bremstechnik entwickeln wir komplexe Systemlösungen, wie spezifische EOATs (End of Arm Tools) mobile Roboterzellen und AMRs (Autonome Mobile Roboter), um flexibel auf individuelle Kundenanforderungen reagieren zu können. Darüber hinaus setzen wir auf 3D-Druckverfahren, um unsere Kunden im Bereich Prototypenentwicklung oder Baugruppenoptimierung optimal unterstützen zu können. In diesem Verfahren können wir über das MEX (Material Extrusion Verfahren) auch Metall-, Elastomer- und Kunststoffteile für unsere Kunden fertigen.

Durch unseren internen Werkzeugbau können wir schnell und flexibel auf Anpassungen reagieren. Dies reduziert die Entwicklungszeiten und spart unseren Kunden externe Werkzeugkosten.

Wir begleiten unsere Kunden durch den gesamten Prozess – von der Produktentwicklung über den Werkzeugbau und Spritzguss bis hin zur Nachbearbeitung und Baugruppenmontage. So haben Sie einen einzigen Ansprechpartner für alle Fertigungsschritte.

Unsere Fertigung ist auf maximale Materialeffizienz ausgelegt. Der geringe Materialverlust beim MIM-Verfahren, gepaart mit unserem ressourcenschonenden Produktionsansatz, reduziert Abfall und optimiert den Energieverbrauch.

Kontaktieren Sie uns mit Ihren Anforderungen zur Jahresmenge, Material, mechanischen Eigenschaften sowie Toleranzen der Teile. Sie können uns auch die Teilezeichnung und Step-Daten der Bauteile schicken. Unser Expertenteam prüft die Machbarkeit und unterstützt Sie bei der optimalen Umsetzung Ihrer Bauteile.

Anfrageformular

Metal injection molding - MIM

Bearbeitungsdauer für Angebote

- Kunststoffteile - innerhalb von 3 Arbeitstagen*

- MIM Teile - innerhalb von 3 Arbeitstagen*

- Spritzgusswerkzeuge (Kunststoff/MIM) - innerhalb von 3 Arbeitstagen*

- Werkzeugänderungen - innerhalb von 3 Arbeitstagen*

- Dienstleistungen (Fräsen, Drehen, Erodieren) - innerhalb von 3 Arbeitstagen*

*Voraussetzung: Bauteilkonstruktion ist abgeschlossen bzw. freigegeben.