Technique MIM

METAL INJECTION MOLDING

Les avantages de deux univers

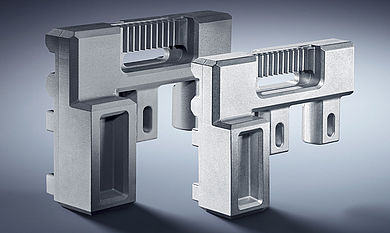

La production de pièces de série métalliques de forme complexe est généralement très coûteuse, mais heureusement la technique MIM de Zimmer Group offre désormais une meilleure alternative pour de telles pièces!

Le procédé de moulage par injection de métal (MIM) nous permet de fabriquer la quasi-totalité des pièces métalliques, aussi facilement que si elles étaient en plastique! Ce faisant, nous combinons très élégamment les possibilités géométriques du moulage par injection de plastique aux propriétés exceptionnelles de résistance et d'usure des métaux.

Il en résulte une technologie tout à fait convaincante pour la fabrication de pièces de série métalliques de forme complexe et ce, à des prix très attractifs!

As a result, MIM technology offers you a host of appealing advantages:

- As a result, MIM technology offers you a host of appealing advantages:

- Cost-effective series production of metallic workpieces

- Entirely new level of freedom for designing parts

- Combines the advantages of injection molding technology with the outstanding strength and wear characteristics of metals

- Series production of smaller components with weights from 0.3 g to 150 g

- Complex components with a wall thickness down to 0.2 mm

- Ability to implement small and large holes, inner and outer threading, cross holes, undercuts and gear teeth

- Full utilization of the strength properties of the material being used

- Mechanical strength of workpieces equal to conventional manufacturing processes

- Surface treatment using frictional grinding, mirror polishing, sandblasting, passivation, electropolishing or etching

- Coating using burnishing or plating with chrome, copper, nickel, silver or gold

- Avoids production costs and the use of expensive assembly and connection techniques

- Significantly lower costs for complex components

- 25% to 65% less expensive than conventional production processes

- Applicable in a vast assortment of areas: Gearbox parts, watches, jewelry, eyeglass parts, surgical instruments, tweezers, dental braces, small and micro-sized parts for mobile phones, computers or other devices

MIM Le procédé

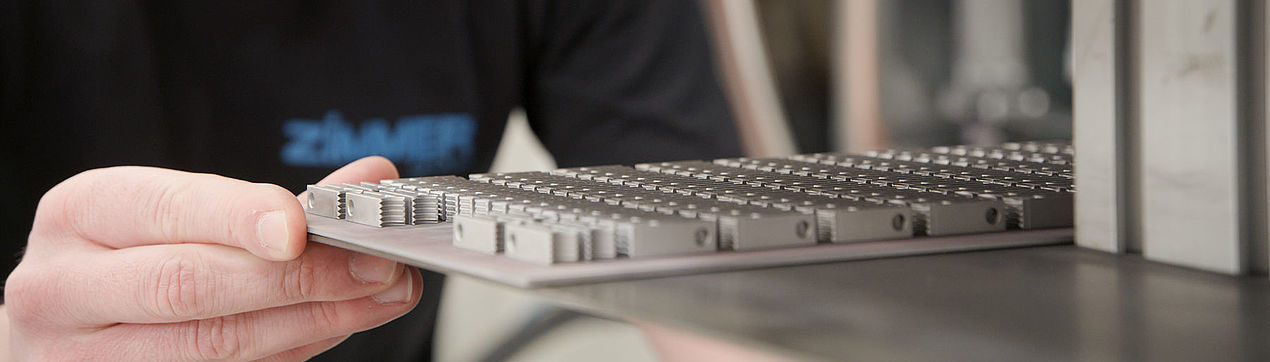

Feedstock

Le « feedstock » constitue la matière première pour le moulage par injection de poudre métallique. Celui-ci contient env. 60 % en volume de poudre métallique et 40 % en volume de liant, soit un mélange de polymères et de cires. Le mélange homogène de tous les composants est d’une importance fondamentale car ce n’est qu’ainsi que nous pouvons garantir une transformation optimale et une qualité constante des produits lors du processus de suivi.

moulage par injection

Le « feedstock » est transformé, à l’instar d’un granulat de matière plastique, sur une machine de moulage par injection traditionnelle. Le volume de liant est fondu à haute température et la masse très visqueuse composée de poudre métallique et de liant est ensuite injectée dans le moule du composant correspondant. Les pièces en poudre métallique et liant ainsi obtenues sont appelées « pièces vertes » et doivent être transformées en composants purement métalliques au cours des processus suivants

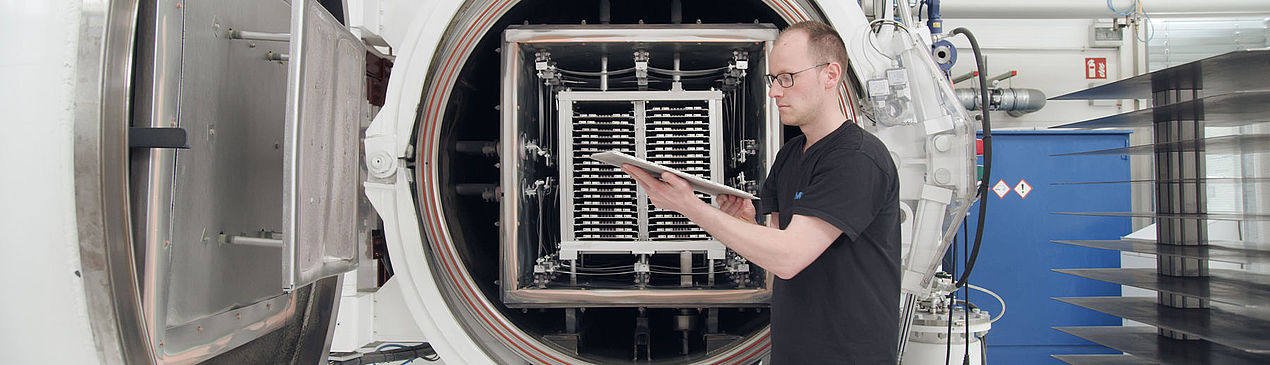

déliantage

Au cours du déliantage, le volume principal du liant est extrait de la pièce verte. Ce phénomène survient normalement suite à la dissolution des composants du liant ou à une réaction catalytique. Il reste un élément poreux qui est maintenu par les composants résiduels du liant. Ces « pièces brunes » sont soumises à un processus de déliantage résiduel dans un four. Cela signifie qu’en cas de température élevée comprise entre 400 et 900 °C le liant résiduel s’évapore du composant. Dans le même temps, les particules métalliques commencent à se combiner en formant des collets de frittage. Ces derniers donnent une stabilité suffisante au composant pour l’étape de frittage suivante.

Frittage

Au cours du frittage, dernière phase du procédé, les pores délaissées par le liant sont bouchées. Les composants sont comprimés à des températures élevées généralement supérieures à 1 000 °C. Le profil de température correspondant dans le four de frittage dépend fortement de la matière et de la géométrie du composant. C’est pour cette raison que cette étape du processus doit être ajustée ou développée avec soin pour chaque géométrie de composant et chaque matière. C’est grâce à cette attention que nous pouvons vous garantir la qualité optimale des composants tout au long de leur cycle de vie.

Formulaire de demande de renseignements

Metal injection molding - MIM

Délai de traitement des offres

- Pièces en plastique - dans les 3 jours ouvrables*.

- Pièces MIM - dans les 3 jours ouvrables*.

- Outils de moulage par injection (plastique/MIM) - dans les 3 jours ouvrables*.

- Changements d'outils - dans un délai de 3 jours ouvrables*

- Services (fraisage, tournage, érosion) - dans les 3 jours ouvrables*.

*Préalable : la conception du composant est terminée ou validée.